精密五金配件加工需要的注意事项

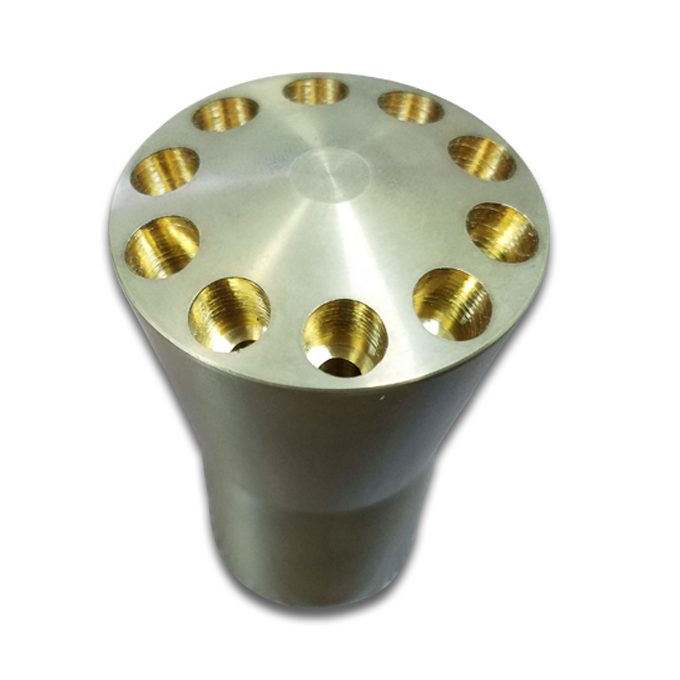

一、材料与刀具控制

材料适配性

优先选用易切削钢、铜合金等延展性适中的材料,避免加工硬度过高的材料(如特殊硬质合金),防止刀具塌陷。不锈钢需专用高速钢刀具,铜材需考虑延展性对切削的影响。刀具精密匹配

根据材料特性选择刀具,避免过细或过硬的刀具。加工陶瓷等硬脆材料时需特殊工艺,如降低切削速度与进给量。二、加工参数优化

切削参数调整

精确控制切削速度、进给量及深度:速度过快导致表面粗糙,过慢降低效率;切削深度不当会损伤零件表面。热变形预防

合理使用切削液降温,尤其对铝合金等热敏材料。切削铜材时需考虑其延展性导致的缠刀问题,调整进给速度。三、工艺与设备管理

设备分级使用

粗加工用普通机床,精加工需高性能数控机床(CNC),确保动态跟踪误差≤0.005mm。工艺标准化

制定详细工艺卡片,明确工序顺序与检测标准。区分粗/精加工阶段,避免交叉污染;细长轴类零件需多点中心架支撑防变形。四、环境与安全规范

洁净环境控制保持车间无尘,定期清理切屑,微颗粒污染直接影响表面光洁度。

安全操作流程

重点注意:

▶ 装夹工件时禁止强制开机

▶ 刀具伸出长度需匹配垫片宽度

▶ 严禁将手伸入加工区域

▶ 更换主轴方向前必须停机

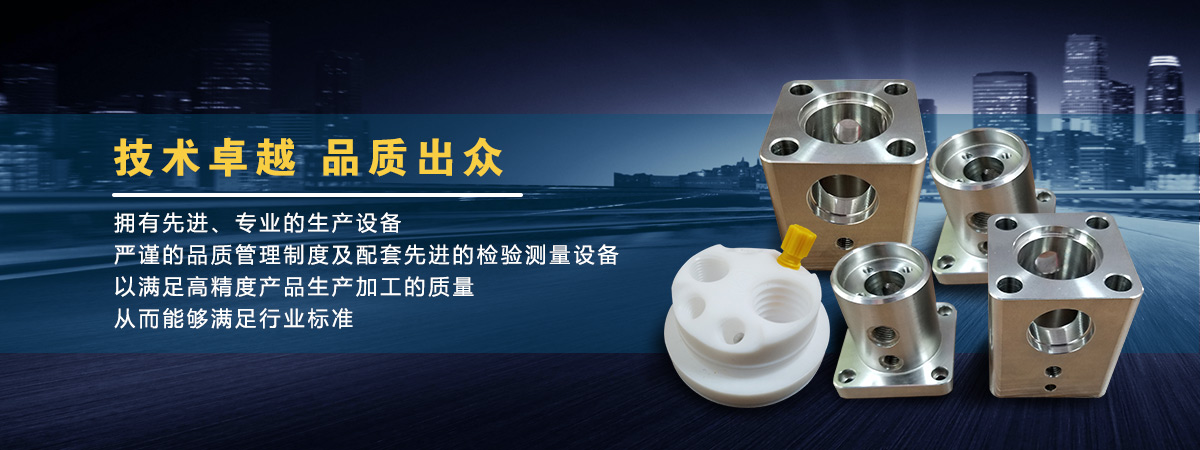

五、质量保障措施

全过程检测采用三坐标测量仪检测尺寸、形位公差及表面粗糙度,合格率需达99%。

特殊零件处理

细长轴类零件需跟踪顶持法磨削;陶瓷部件需防崩裂工艺(如小切削深度、低进给量)。